Einsatz von Bildverarbeitung zur Anpassung von Produktionsprozessen

Konsistenz ist in der Bäckereiproduktion entscheidend – doch subtile Mängel bleiben oft unentdeckt. Das Vision Process Control System von KPM Analytics hilft, Qualität zu sichern, Ausschuss zu reduzieren und zeigt, wie Technologie für gleichbleibende Ergebnisse sorgt.

Verbraucher erwarten Konsistenz bei Snacks, Backwaren, panierten Fleischprodukten und anderen verarbeiteten Lebensmitteln.

Viele dieser Produkte durchlaufen eine komplexe Reihe automatisierter Schritte, bei denen Maschinen während des gesamten Prozesses mit dem Produkt interagieren.

Beispielsweise werden bei vielen verarbeiteten Lebensmitteln Zutaten auf der Außenseite des Produkts aufgebracht – darunter Samen, Schokoladenstückchen, Glasuren, farbige Gewürze und mehr. Zusätzlich können einige Produkte mit markenspezifischen Designs, Logos oder kosmetischen Merkmalen versehen werden, die in bestimmten Produktionsphasen aufgestempelt werden.

Lebensmittelverarbeitungsmaschinen werden regelmäßig kalibriert und überprüft, um sicherzustellen, dass sie ihre jeweiligen Aufgaben konsistent erfüllen. Mit der Zeit und aus verschiedenen Gründen können diese Maschinen jedoch verstopfen, sich verstellen oder Zutaten überdosieren – mit dem Ergebnis, dass Produkte außerhalb der Spezifikation produziert werden.

In Produktionsbetrieben, die täglich Tausende von Produkten herstellen, erfolgt die Qualitätskontrolle häufig manuell vor der Verpackung. Da die manuelle Inspektion jedoch subjektiv und stark vom jeweiligen Bediener abhängig ist, lassen sich frühe Warnzeichen für Prozessfehler nur schwer erkennen. Meistens werden solche Abweichungen erst bemerkt, wenn die Produktion bereits weit fortgeschritten ist – was zu Produktverlusten oder Schlimmerem führt.

Ein scheinbar kleiner Fehler löst einen Prozessausfall aus

Ein Cupcake-Hersteller erlebte, wie ein kleines visuelles Defizit auf ein größeres Problem im Produktionsprozess hindeuten kann. Nach dem Backen erhält jeder Cupcake eine Schicht Schokoladenglasur, gefolgt von dekorativen Zuckergusswirbeln, die von einem automatischen Applikator aufgetragen werden. Position und Dicke des Zuckergusses sind entscheidend für die Einhaltung der Markenstandards.

Im Rahmen des internen Qualitätsprotokolls muss einmal pro Stunde ein QA-Spezialist zehn Cupcakes von der Produktionslinie entnehmen und auf ihre Spezifikationen prüfen. Neben Größe, Form und Farbe des Cupcakes werden auch Position, Reihenfolge und Dicke der Zuckergusswirbel kontrolliert.

An diesem Tag übersah ein QA-Mitarbeiter subtile Veränderungen: Die Anzahl der Wirbel stimmte zwar, aber die Glasur wurde von Stunde zu Stunde dünner, und die Wirbel begannen, sich zur Seite hin zu verschieben statt mittig zu verlaufen.

Was als kleines Problem begann, entwickelte sich ohne objektive Erkennungsmethode allmählich zu einer Qualitätskrise.

Am Ende seiner Schicht vergaß der QA-Mitarbeiter, seine Beobachtungen an das nächste Team weiterzugeben.

Nur wenige Minuten nach Beginn der nächsten Schicht lief der Zuckergussapplikator komplett außerhalb der Spezifikation – die Produktion musste gestoppt werden, mehrere Cupcakes und Zutaten wurden verschwendet. Ein einfacher mechanischer Eingriff hätte das Problem vermeiden können – hätte der erste QA-Mitarbeiter die feinen Unterschiede rechtzeitig erkannt.

Fokus auf eine bessere Methode zur frühzeitigen Erkennung schwer messbarer Produktionsfehler

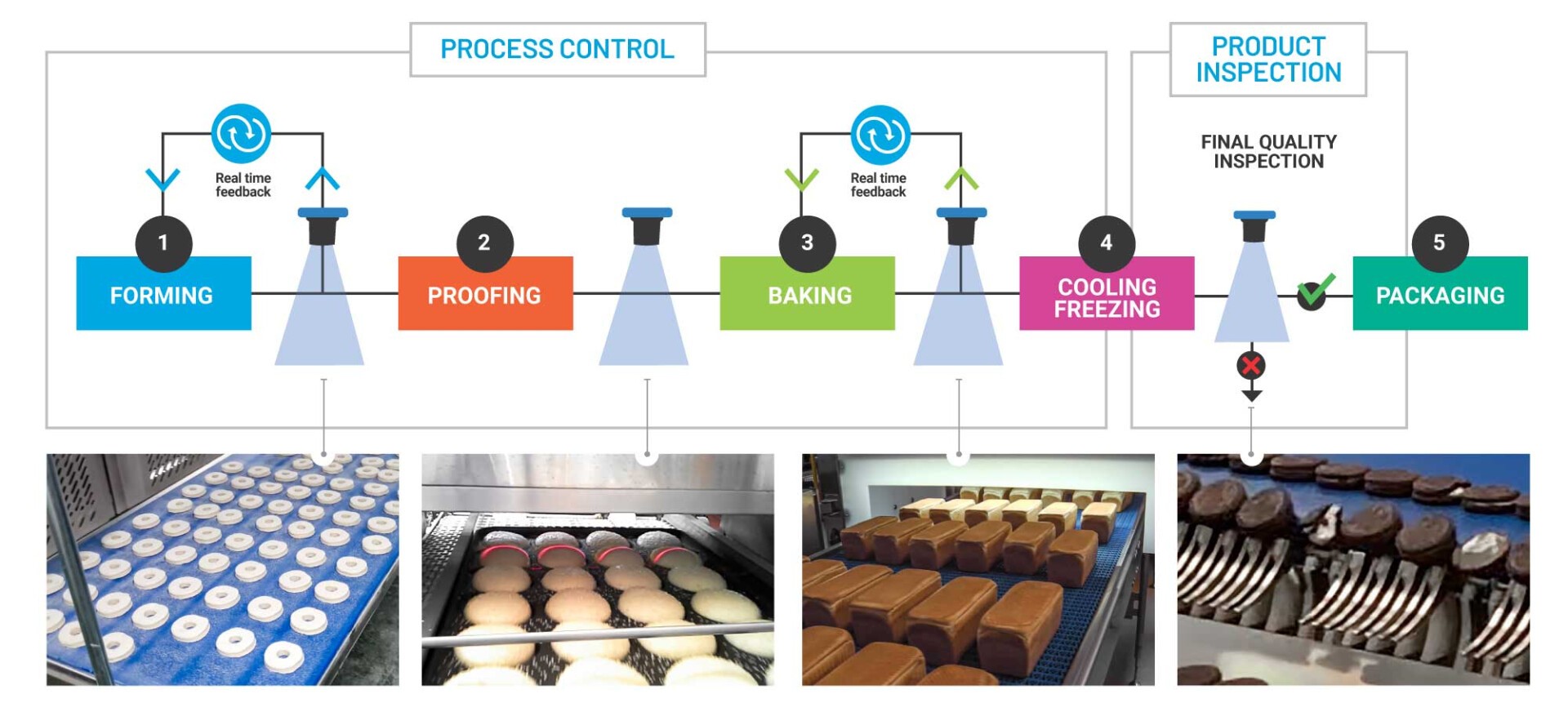

Die Lösung fand das Unternehmen bei den Vision Process Control-Systemen von KPM Analytics für Backwaren. Diese Systeme werden an entscheidenden Produktionsstationen installiert und bieten visuelle Datenerfassung sowie automatische Rückmeldungen zur Prozessoptimierung. Jedes System wird kundenspezifisch programmiert, um Produkte in Echtzeit auf Größe, Form, Farbe und weitere Merkmale – wie den Zuckergusswirbel – zu prüfen.

Vision Process Control ermöglicht fortschrittliche Fehlererkennung und gibt den Bedienern präzise Rückmeldungen zur Maschinenanpassung, sobald Produkte außerhalb der Toleranz geraten.

Die Integration von Inline-Bildverarbeitungssystemen in verschiedenen Produktionsphasen schließt die Lücke in der Qualitätskontrolle. Die Endkontrolle bleibt ein verlässlicher Schritt zur Qualitätssicherung vor der Verpackung.

Da das Aussehen der Glasur für die Cupcakes entscheidend ist, hat der Hersteller mit Unterstützung von KPM Analytics ein maßgeschneidertes Inline-Bildverarbeitungssystem implementiert, das jedes Produkt nach dem Zuckergussauftrag auf Platzierung, Reihenfolge und Dicke prüft. Ausgestattet mit objektiven Daten konnte das Unternehmen die Qualität verbessern, den Ausschuss reduzieren und dem Produktionsteam fundierte Entscheidungen ermöglichen.

Interessieren Sie sich für Vision Process Control-Technologien für Backwaren? Kontaktieren Sie uns noch heute!